电动汽车(EV)需求的激增促使汽车制造商加大对电池性能提升的关注。多年来,工程师们一直设想固态电池作为电动汽车的未来,承诺提升安全性、提升动力和延长使用寿命。与传统锂离子电池不同,固态电池储存更多能量,使用固体电解质而非易燃液体,从而降低过热和火灾风险。

然而,向量产的进展进展缓慢。这是因为这些电池在快充或低劣天气下容易出现裂纹和性能下降,且电池传输速度低于理想水平,导致锂树突形成。

即使复合固态电解质的离子导电率提高以达到性能目标,在足够高的电流密度和面积容量下实现固态电池的长寿命循环仍然很困难。

固态电解质界面层(SEI)的核心问题

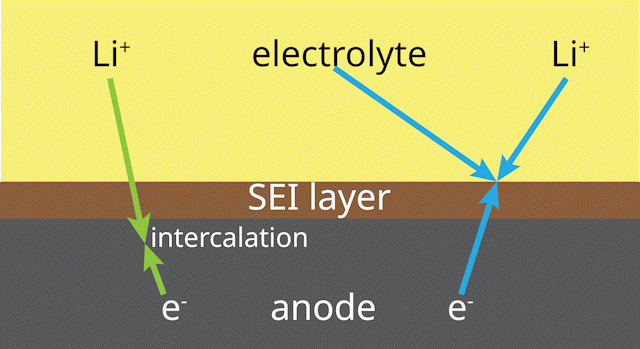

问题的关键在于锂金属负极表面形成的固态电解质界面层(SEI)。SEI 是一层保护层,对电池性能和寿命起着至关重要的作用。在锂离子电池中,SEI 源于电解质分解,主要在首次循环过程中形成。

SEI 的质量直接影响电池的多项性能,包括容量衰减、倍率性能、循环稳定性和安全性。传统 SEI 质地坚硬脆弱,在应力作用下极易开裂。

这些裂纹会导致电池内部锂沉积不均,加速电池衰减。一旦 SEI 断裂,锂的不均匀堆积会进一步加剧性能下降,缩短电池寿命。

韧性固态电解质界面层(SEI)的创新突破

汽车制造商正在研发各种不同的解决方案,固态电池的研究也在持续进行。最近,清华大学深圳国际研究生院和天津大学的科学家开发了他们所称的“柔性装甲”层。它旨在加固电池表面,增强其耐久性,帮助承受压力并保持性能,即使在严寒条件下也能保持性能。

在 2025 年 10 月 29 日发表于 Nature 期刊的论文《用于固态电池的韧性固态电解质界面层》中,清华大学深圳国际研究生院的康飞宇教授、何燕冰教授与天津大学的杨全红教授提出了一种新思路:通过提升固态电池的柔韧性而非硬度来改善其性能。

研究团队采用银基材料硫化银(Ag₂S)和氟化银(AgF),开发出一种柔性 SEI 层。该层可轻微弯曲而不破裂,在保持结构稳定的同时,仍能顺畅传导锂离子。作为保护层,它还能有效阻止电解质进一步分解。

这种新型混合结构有助于更均匀地将机械应力分布在电池各处,防止裂纹和结构失效,同时保持锂离子在充放电过程中均匀分布。

新型固态电池柔性 SEI 层的测试结果

在实验室测试中,团队新设计的固态电池表现出显著的耐久性和稳定性,超过了传统设计。实验室结果显示,涂层在高应力条件下连续运行超过4500小时,展示了涂层在长时间内抗裂和劣化的能力。

研究人员还发现,电池在−30°C的温度下能稳定运行超过7,000小时,这一温度足以让典型固态电池瘫痪。

该设计将软材和刚性材料结合成渐进的分层结构。这减少了内部应力,防止裂纹,并在充放电过程中保持锂的均匀分布。

突破 SEI 涂层量产挑战的下一步

尽管取得了重要进展,仍有大量工作亟待完成。科学家强调,这项创新并非固态电池量产的 “捷径”,规模化生产是下一个关键考验:

银化合物成本较高,不利于控制量产成本;

制造过程中需实现高速、大面积的均匀涂层涂布;

涂层厚度和均匀性对性能至关重要,需精准把控。

不过,这项研究为提升固态电池在极端条件下的可靠性和寿命提供了潜在路径,有望为其在电动汽车中的广泛应用铺平道路。

<!-- 非定向300*250按钮 17/09 wenjing begin --> <!-- 非定向300*250按钮 end -->

</div>