在COB显示追求极致视觉的路上,表面处理技术始终是影响画面质感、可靠性与能效表现的关键环节。

回顾LED表面处理技术的演变,是一个不断解决痛点的过程:

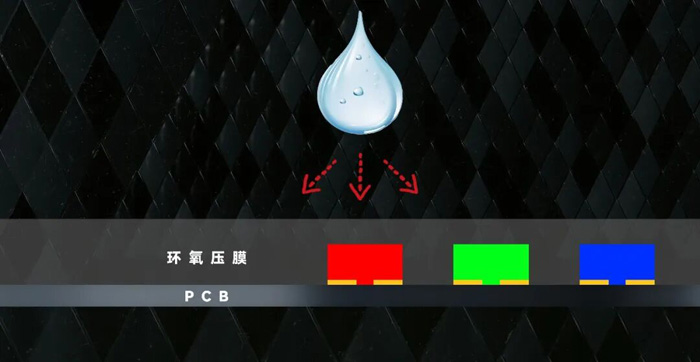

第一代 | 环氧压膜

环氧压膜(molding)曾是早期常见的 COB 表面处理方案,但在实际应用中逐渐暴露出多重局限:

应力集中,易导致芯片失常或死灯,影响成品率;

黄变问题,墨色与光色一致性难以长期保持;

工艺可控性不足,液体压膜厚度不均,影响屏体平整度和整体观感,墨色一致性更难以保证。

在高端与专业显示场景中,这些问题逐渐成为制约 COB 应用扩展的关键瓶颈。

第二代 | 底填+贴膜

第二代表面处理方案通过“底填 + 贴膜”的方式,对第一代材料与可靠性问题进行了系统性改善:

消除应力集中的问题,芯片稳定性显著提升;

贴膜工艺大幅改善墨色一致性与表面平整度;

光色稳定性增强,不易黄变、变色。

当前,多数主流 COB 厂商为追求更深的黑度,普遍采用黑色贴膜方案,但其技术瓶颈也很明显:黑色膜片透过率偏低,直接导致芯片出光效率大幅下降——原始亮度损失约 60%,经校正后仍存在约 25% 的亮度衰减。

实际应用中,部分 COB 产品在贴膜前可达 2000nit 的亮度水平,贴膜后仅剩约 600nit,亮度、对比度与功耗难以同时兼顾,高亮应用空间因此受到明显限制。

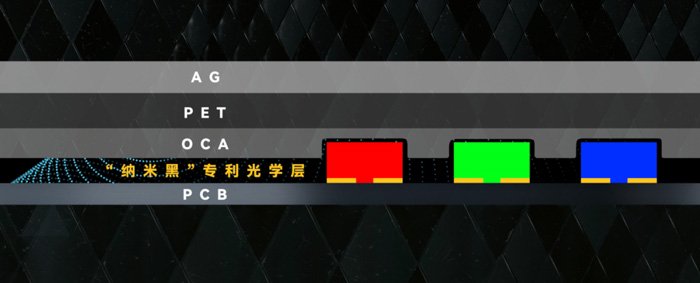

第三代 | “纳米黑”表面处理技术

中麒光电围绕表面处理技术持续创新迭代,推出第三代”纳米黑”表面处理技术。

其核心在于专利级“纳米黑”光学层结构设计,并通过对不同功能层透过率的精确控制,实现光学性能的分层优化:

黑区控制:“纳米黑”专利光学层透过率控制在10%以下,确保了屏幕在环境光下的深邃黑度与视觉统一性。

出光效率:AG功能层透过率提升至70%以上,有效减少了表面涂层对LED芯片发光效率的影响,突破第二代贴膜亮度衰减严重的瓶颈。

通过这一结构优化,第三代”纳米黑”真正打破了亮度、墨色与功耗之间的传统制约,实现深黑墨色、高一致性、高亮度与低功耗的兼得。

核心性能指标

Core Performance

通过光学结构的优化,“纳米黑”技术在多个关键维度实现了性能提升:

更高亮度:最高可达 1200nit(P1.25实像素产品)

更低功耗:相比普通COB产品,整体功耗降低30%以上

更高对比度:在10lux 环境光照度下,可实现10000:1的高对比表现

实测功耗数据(P1.25实像素H2产品)

Measured Data

根据实际测试,该技术在不同亮度需求下表现出良好的功耗控制:

1200nit 超高亮度白屏功耗仅 345W/㎡

1000nit 高亮度白屏功耗仅 280W/㎡

600nit 标准亮度白屏功耗仅 208W/㎡

这意味着,在真实使用场景中,纳米黑不仅更“黑”、更“亮”,也更节能稳定,真正适合高亮、高频、长时间运行的高端显示需求。

为什么选择“纳米黑”?

第三代“纳米黑”技术通过专利级光学材料的应用,真正打破了亮度、墨色与功耗之间的传统制约。

在延续第二代方案墨色一致性与平整度优势的基础上,解决了高端LED显示的核心痛点,在提升可靠性、画质与能效的同时,COB显示屏的综合性能与长期运行的稳定性,使其能够更完美地适配对显示品质有严苛要求的高端及专业场景。

以制造力,定义显示力

从材料创新到工艺迭代,第三代”纳米黑”的背后,是中麒光电对高端LED直显制造能力的长期投入与持续进化。

依托扎实的研发体系、成熟的量产能力与严苛的品质标准,中麒正以高端制造力驱动技术落地,用创新不断拓展COB显示的性能边界,持续为高端与专业显示场景提供可靠、领先的直显解决方案。

<!-- 非定向300*250按钮 17/09 wenjing begin --> <!-- 非定向300*250按钮 end -->

</div>