面对成本压力以及减重、控本的需求,设计师们正越来越多地考虑在电动汽车(EV)中集成逆变器与驱动单元。将逆变器直接集成到电机和变速箱中,可减小动力总成的尺寸、重量和布线复杂度,还能优化整个系统的热管理,并通过简化车辆装配流程,潜在地简化电动汽车制造过程。

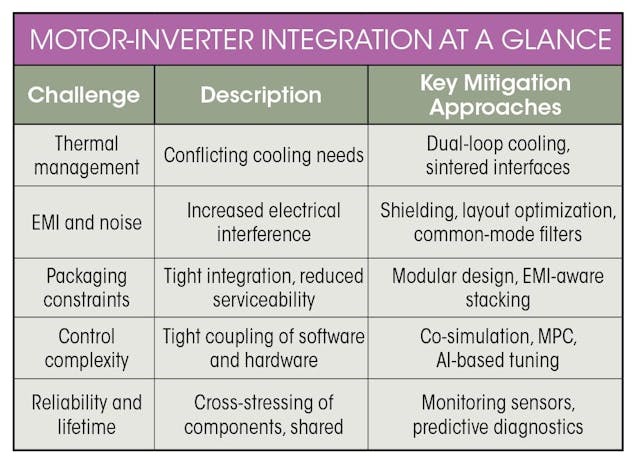

牵引逆变器与驱动单元的集成有时被称为 “电子轴”(eAxle)或 “动力总成集成”。然而,其在效率和封装简化方面的优势背后,是一系列复杂的工程挑战 —— 也就是说,要实现这些潜在优势,需要周密的思考和大量的投入(见表格)。

逆变器-电机集成的热管理挑战

集成设计中的一个主要挑战是热管理。逆变器和电机都会产生热量,但它们的冷却需求和热量曲线不同。逆变器需要从功率半导体(SiC/GaN)中快速均匀散热,而电机则较慢且较笨重的部件(绕组、定子)散热。

一种选择是使用共享冷却或双循环冷却系统。例如,采用烧结热界面和浸式冷却策略,并使用热隔离屏障以避免单元间交叉加热。

对于电动汽车集成驱动单元(逆变器、电机,有时还包括变速箱封装为单一紧凑组件)而言,热管理可以说是最关键的工程考量。热管理的核心设计要求是:在峰值负载、环境高温和有限气流条件下,确保功率电子器件(碳化硅通常≤175°C;硅通常≤125°C)和电机部件(定子绕组通常≤180-200°C)均处于最佳温度范围,且长期使用无性能损失或热疲劳。

另一个主要挑战是热密度不匹配。逆变器(尤其是基于SiC的逆变器)产生局部热点,热通量高(~100至300 W/cm²),而电机则通过体积散热,主要来自定子绕组和转子损耗。因此,任何共享冷却回路都必须兼容两种截然不同的热量曲线,不能偏袒任何一个子系统。

还必须应对相互冲突的冷却需求。逆变器模块需要从芯片到冷板之间快速直接传导冷却(低热阻路径),而电机则受益于大面积暴露或流体冷却以实现散热。这可能使得使用双环路或热解耦设计变得不可避免。

另一个明显的挑战是空间限制。集成通常消除逆变器和电机壳体之间的空间,限制了传统散热器、绝缘体或冷却渠道的空间。这意味着冷却必须通过创新且紧凑的方法实现,比如嵌入式冷板、热管,或使用油或制冷剂的直接流体浸没。

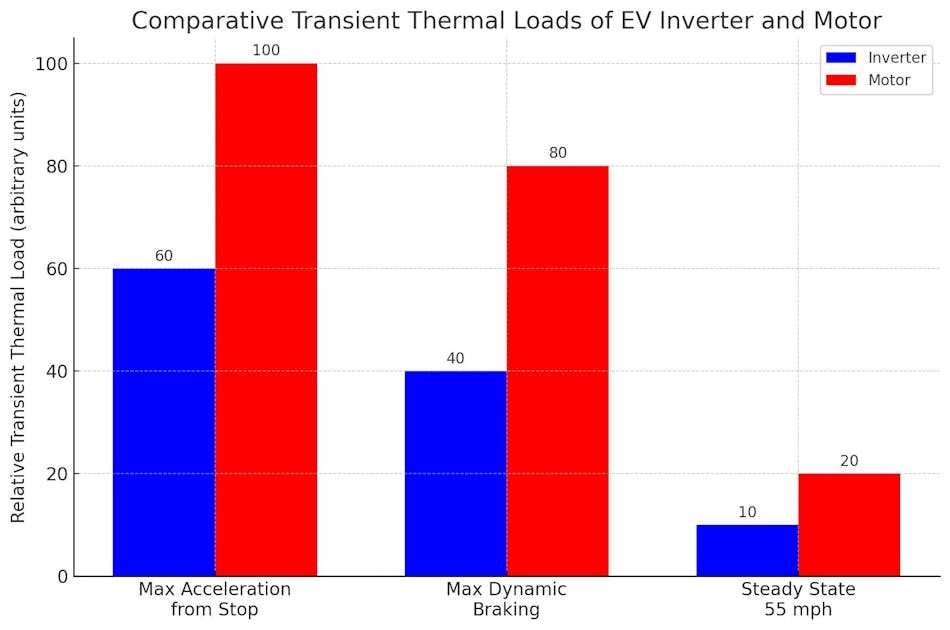

另一个相关挑战是热串扰(见图),其中一个域(例如电机高扭矩时)的热量会使另一个域(逆变器模块)温度升高,即使它们负载较轻。这可以通过热隔离层、独立传感器和主动热管理逻辑来解决。

电动汽车的瞬态热负荷变化很大。例如,在急加速或再生制动时,热负荷会迅速激增。这意味着设计师应使用高热导率、低热质量的材料,以及相变材料或高速冷却回路。

机械封装与电磁干扰屏蔽

逆变器和电机的共封导致空间限制严格,增加了安装的复杂度。因此,振动隔离变得更加具有挑战性,并限制了连接器布线的选择。此外,高速开关设备和电机绕组的近距离增加了电磁干扰(EMI)的风险。

这些挑战可以通过集成屏蔽和地面策略、先进材料和PCB叠加进行电磁干扰和热控制,以及在EMI安全区内为直流母线、栅极驱动器和控制板采用紧凑封装来应对。

将功率模块直接安装在电机外壳上进行结构和热集成,既简单又坚固。考虑采用低电感型定制母线,在最小空间内承受高电流,以及弹性体支架或其他减震材料以保护敏感的电子组件。

电噪声与寄生参数

逆变器中高dv/dt开关可能耦合电机绕组,导致共模电流、绝缘应力,甚至轴承劣化。此外,反相器和电机的集成有可能加剧寄生电感和电容耦合。

然而,这些挑战部分可以通过使用具有受控开关配置文件的SiC或GaN器件来解决;采用屏蔽电缆布线、正确接地和共模扼流圈;并仔细设计逆变器和电机绕组拓扑的布局。还可考虑采用多层屏蔽策略,在外壳上采用导电涂层,并在开关部件周围使用内部金属隔板或法拉第笼。

在可能的情况下,优化PCB布局以最小化高频电流环并最大化回程路径对称性。控制线和反馈线采用差分信号,并使用双屏蔽电缆处理解析器和传感器信号。

在靠近I/O端口和RC缓冲器(电阻器,用于减轻开关断开时电感负载引起的电压尖峰和振铃)附近集成滤波器(如共模扼流圈和EMI滤波器)或栅极电阻也很有帮助,以减缓开关边缘。

最后,尽量建立单点接地参考,避免星形或等势键结设计的接地环。

控制复杂度

除了前述变频与电机共存的诸多挑战外,紧密集成也表明电机控制与电力电子技术的协同优化需求。这是因为这些系统更难独立调试或调试。此外,热状态、扭矩需求和开关极限之间的动态相互作用必须实时管理。

模型预测控制(MPC)和自适应算法可以帮助克服这些挑战,实时数字孪生或AI辅助调优也能发挥作用。

制造、可维修性与可靠性

电机与逆变器的结合意味着组件设计必须严格控制公差,尤其是热界面和电磁干扰界面,更不用说装配过程本身可能具有的挑战性。同样,现场维护可能会变得更加困难,因此实际的解决方案是更换整个单元,然后在维修站或工厂进行修复。

需要注意的是,逆变器功率电子器件和电机部件的失效模式和应力分布不同,整个单元的性能受限于其 “最薄弱” 的元件。

这些挑战可以通过应用模块化设计理念来解决,即部分子组件(如功率模块或 PCB)仍可更换。

使用退化监测传感器(振动、温度、电压等)以及预测性维护和故障隔离技术,也有助于使这两个系统的集成更成功。

<!-- 非定向300*250按钮 17/09 wenjing begin --> <!-- 非定向300*250按钮 end -->

</div>