四层PCB在信号性能、布线密度和成本之间取得了有效的平衡。通过将专用参考平面与可访问的外部信号层结合,这些板子实现了更干净的高速运行、提升的电源完整性和紧凑的布局。本指南解释了四层PCB板的构建方式、它们在哪些方面能提供最大价值,以及如何实现四层PCB设计和制造,以实现可靠且可重复的结果。如果你是从两层升级或优化EMI技术,掌握四层PCB堆叠选择、材料和制造细节会帮助你取得成功。

什么是四层PCB板?

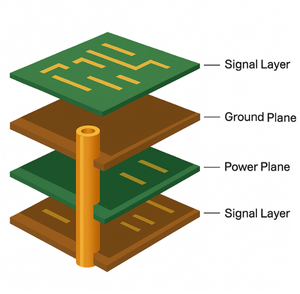

四层PCB由四层铜层层叠合,并夹绝绝缘介质材料。在最常见的格式中,外层两层支持信号和组件,而内层两层则作为实心平面用于地面和电力分配。这些内部平面提供稳定的参考面和受控阻抗路径,这对于高速和混合信号设计至关重要。

与两层PCB相比,四层电路板提供了更多的路由通道、快速信号的明确回传路径、显著较低的电磁干扰(EMI)以及较低阻抗的电力分配网络(PDN)。与6层PCB相比,4层电路板通常更具成本效益且制造更快,尽管用于隔离和超高速布线所需的专用层数较少。对于许多产品来说,四层结构在性能和预算之间取得了理想的平衡。

四层PCB的优点

增强的布线能力:拥有两条连续的内层平面,外层仍可用于密集元件布置和信号路由的清洁。结果是通管更少,走线更短,细间距封装更容易分开。

提升信号完整性:实心地平面提供低电感回波路径,减少串扰、振铃和电磁干扰。外层的受控阻抗支持高速接口,如USB、HDMI、以太网和PCIe。

紧凑高效布局:稳定的参考平面和更紧凑的布线使电路板更小、元件密度更高、互连更短,从而提升空间有限机箱中的性能。

这些优势依赖于精心规划的PCB四层叠加策略。严格的四层PCB叠加减少环路面积并简化解耦,直接提升EMI和PDN性能。

需要记住的是,层数并不是真正的成本驱动因素,层压循环才是关键。一层四层板,只有一个层次循环,比任何需要顺序层压的结构都经济得多,无论层数多少。

典型的四层叠加与层压

典型的四层叠加结构如下:

铜箔(顶层,第 1 层)

半固化片

双面覆铜芯板(内层,第 2、3 层)

半固化片

铜箔(底层,第 4 层)

整套材料在一次层压冲压过程中进行压制和固化,原因如下:

内层(L2/L3)在层压前已在芯材上制造。

只需一次压制步骤即可粘合预产和外层箔材。

例外情况:

如果有埋孔或盲孔需要顺序层压,四层PCB可能需要多个周期。

设计采用非标准的四层板式叠加(四层板较少见)。

有反钻或通过加工填充树脂的过程需要额外步骤,但这些不是层压循环。

理解层压顺序和材料选择是稳健的PCB四层叠加方案的核心,并为持久阻抗和制造性奠定基础。

根据IPC-2221和IPC-2222,平面层应尽可能连续,以支持阻抗控制并降低电磁干扰。任何引入内层平面的槽隙、空隙或铜平衡问题都可能使阻抗降效5–15%。

四层PCB的常见叠加

两种常见配置适用于大多数应用。选择影响阻抗、串扰、电磁干扰和制造性。早期选择标准四层PCB叠加有助于确保结果可预测并降低制造风险。

1. 信号 |地面 |电力 |信号(最常见)

优点:

高速信号指的是连续接地

紧耦PDN耦合与解耦

可预测阻抗性能

注意事项:

保持关键路线的地面不间断

确认介电厚度以达到目标阻抗

2. 信号 |电源 |地面 |信号(替代)

优点:

适用于中速设计

可以支持更厚的功率平面以实现载流路径

注意事项:

回流路径更难管理

需要仔细布线以避免交叉平面分裂

实用指导:

在顶部信号层正下方放置一个实心地平面,以最小化环路面积和发射。

保持电源和地线间隔较近,以降低PDN阻抗。

请与你的四层PCB制造商核实可用的介电材料和厚度,然后用他们的材料库进行阻抗计算。

对于射频或非常高速的设计,考虑在四层板堆叠中使用低损耗层压板和更严格的介电控制。

IPC-2141A的受阻抗公式应结合制造商实际介电值而非目录值,以考虑树脂含量变化和玻璃织造效应。

四层印刷电路板设计基础

成功的四层PCB设计优先考虑信号完整性、功率完整性和热性能。有些原则始终能带来更好的结果。

回传路径和环路区域:将高速信号路由在连续地面上,避免关键线路下方的平面分裂,并最小化环路面积以减少辐射和敏感性。

元件布置与解耦:将解耦电容放置在靠近集成电路电源针脚的位置,并与地平面和电源平面连接短而宽。将噪声较多的数字部分与敏感的模拟电路分离。

受控阻抗:协调走线宽度、间距和介电厚度,以实现50欧姆单端和90–100欧姆差分等共同目标。保持双人紧密绑定,按需要匹配长度。

策略:快速网使用最小层转换,避免断层,并考虑对高速线进行回钻。在层过渡处附近磨缝,以提供局部回针路径。

热管理:使用铜浇注和热通孔来分散热量。

通路短管长度是多层板上信号衰减的最大隐性因素之一。IPC-6012 定义的回钻技术可以在 ~3–5 GHz 以上的高速接口上减少反射和插入损耗。对于DDR、PCIe及其他高速总线,在确定环形环、纵横比和钻孔公差时,应考虑IPC-9701的热循环和可靠性指南。

四层PCB的应用

消费者与通信:射频模块、路由器、可穿戴设备

汽车与工业:ECU、动力级、传感器集线器

医疗与物联网:便携式诊断、网关、传感器

在符合IPC-A-610第二类或第三类要求的汽车和医疗应用中,四层电路板在经历温度循环和振动时,提供了更好的抗噪能力和可靠性裕度。

四层PCB制造工艺

以下步骤描述了四层PCB的标准无顺序层压构建。

内层成像与蚀刻

层压(单次循环)

钻探+铜金属化

外层成像与蚀刻

焊锡掩盖和涂层(ENIG、HASL 等)

剖面、AOI和电气测试

质量衡量标准强化重复性和合规性:

线宽/间距的AOI

X光进行注册

电气测试(飞探针或夹具)

用于验证受控阻抗的阻抗试镜

IPC-6012 第二类和第三类规定了介电完整性、最小铜板厚度、环环和定位等具体要求,这些都直接影响四层的可靠性。

制造商还会评估玻璃织造偏差,尤其是2116和7628织造,除非通过散布玻璃材料或角度布线来缓解,否则会造成差阻抗变形。

成本与交货时间考虑

堆叠与材料:标准FR-4和常见介电厚度可降低成本并加快采购速度。特殊层压板会增加性能和成本,还可能改变你的四层板材堆叠。

铜的重量与表面处理:较重的铜和ENIG表面处理会增加成本,但对于当前产能和组装良率来说可能是必要的。

VIA技术:穿孔将层压保持在一个循环内;盲孔或埋孔需要顺序层压,且成本和交期均增加。

面板效率:板块尺寸、阵列设计和基晶体会影响良率和整体价格。

尽早与PCB制造商合作,锁定标准四层PCB叠加,确认可达成阻抗公差,并优化面板利用率以符合成本和进度。还建议设计师选择制造商已大量生产的堆叠材料,使用标准介质结构可大幅降低交货时间和成本波动性

常见问题解答

四层PCB如何提升电磁干扰(EMI)性能?高速信号层下方直接放置连续地平面,减少环路面积,提供低阻抗的回流路径。这降低了辐射和传导辐射,使EMC合规更为便捷。选择标准的四层PCB叠加,L2接地是一种经过验证的方法。

我应该选择多厚的铜?对于一般数字和混合信号设计,外层1盎司铜,内层1盎司铜。高功率区段可能适合刨用2盎司铜板或局部浇注。请记住,较厚的铜会影响阻抗,可能需要更宽的线路或调整四层PCB堆叠中的介质。

我应该什么时候从两层电路板换成四层电路板?当你需要受控阻抗、更安静的回波路径、为细音高零件增加布线密度,或提升电磁干扰性能时,可以改为四层。如果你面临接地反射、串扰或布线拥堵,规划良好的四层板材叠加通常能解决这些问题,同时保持成本效益。

我可以在四层PCB板上布线高速差分对吗?是的。在实心接地平面的外层放置差分对,保持均匀的宽度和间距以实现目标差阻抗(通常为90或100欧姆),尽量减少残头,并避免跨平面分割布线。这在标准的四层PCB堆叠中最为可靠。

什么样的阻抗容差才算合理?许多制造商在使用受控材料和工艺控制时,对四层板保持±10%的阻抗容差。在设计初期就与四层PCB制造商对齐目标阻抗、四层PCB堆叠细节,并测试试卷。

我的四层PCB需要多次覆膜循环吗?标准的四层结构需要一次层压循环。如果您的设计包含盲孔或埋孔,则需要顺序层压,使循环次数增加到两个或更多。像反钻孔或树脂填充孔这样的工艺增加了步骤,但不是额外的层压循环。

主要要点

四层PCB使用两个外层信号层和两个内层平面,以提升信号完整性、电磁干扰性能和布线密度。

标准的四层PCB叠加,顶层下方接地,为高速信号提供可预测的阻抗和干净的回波路径。

大多数四层板材在单次层压过程中完成;顺序层压仅用于盲孔或埋孔。

尽早与四层PCB制造商协调PCB堆叠的四层选择、材料和阻抗目标,以确保可制造性和可靠的结果。

采用基于IPC的设计规则、材料规范和层压控制,确保四层PCB不仅在电气上表现良好,还在机械和热上表现得贯穿整个产品生命周期。

通过将四层PCB设计实践与成熟的四层叠加相结合,并与制造专家紧密合作,团队能够按计划和预算交付实现性能目标的四层电路板设计。

<!-- 非定向300*250按钮 17/09 wenjing begin --> <!-- 非定向300*250按钮 end -->

</div>